Seksjon introduksjon:

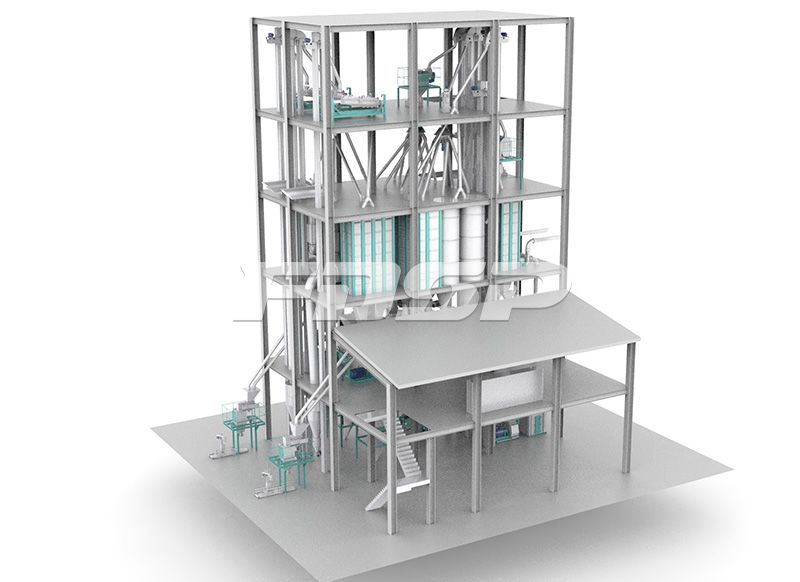

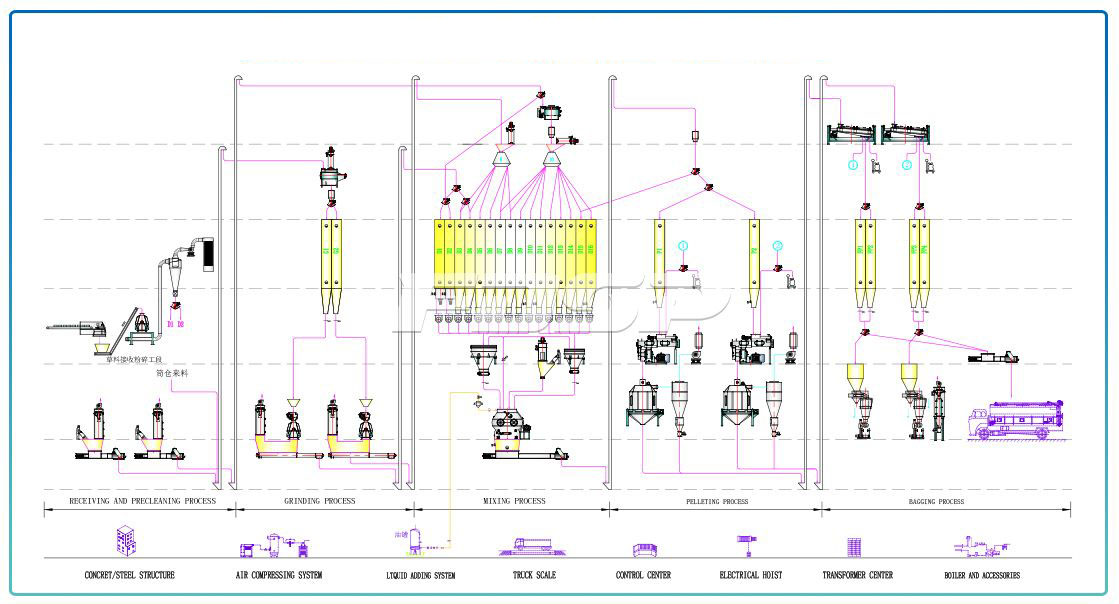

Fôrmottak og knusingsdel: Det er ofte nødvendig å legge råfibermaterialer som alfalfa og halm til kaninfôr.

Grovfôrknuser: MFSP68 × 108, 55kw, sidemating, utgang 3-5T/H; sekundærknuser: MFSP568-Ⅱ, 37kw, utgang 4-6T/H

Råstoffmottaks- og rengjøringsdel: I denne delen skilles pelletsmating og pulverrengjøring uavhengig, og støvet fjernes separat, og støvfjerningseffekten er god.

Rengjøringsutstyr: SCY80 granulatmateriale, designet for å produsere 20-30T/H per time; pulversikt SQLZ60 × 50 × 100, designet for å produsere 10-15T/H per time.

Knusingsdel: Fordi knusefinheten i drøvtyggermateriale er veldig grov, bruker denne delen to laveffektknusere, hver knuser er utstyrt med to knusende binger, som kan knuse forskjellige råvarer samtidig for å forbedre produksjonseffektiviteten. Før råvarene kommer inn i lageret, fjernes urenheter med en magnetisk separator for å sikre at knuseren fungerer trygt.

Knuseutstyr (2 sett): knuser SFSP668 × 800, 55KW og 75KW, designet for å produsere 15-20T/H per time (¢ 4,0 mm silhull).

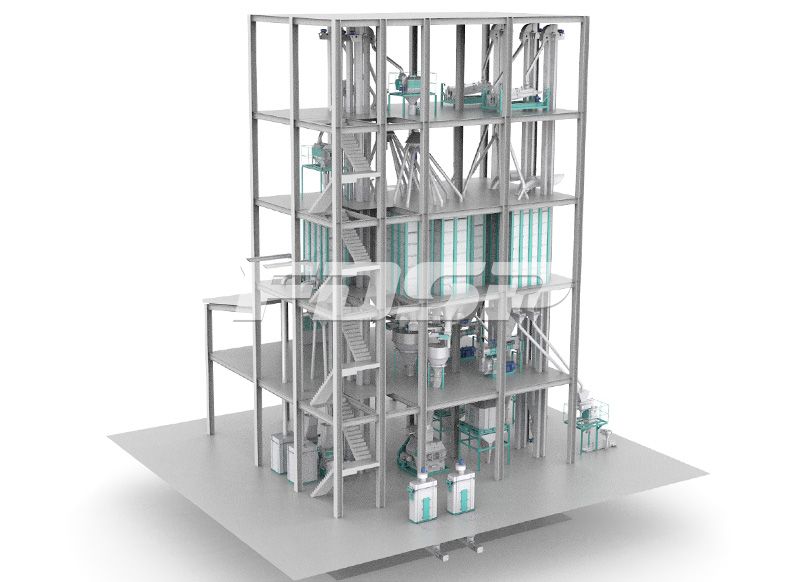

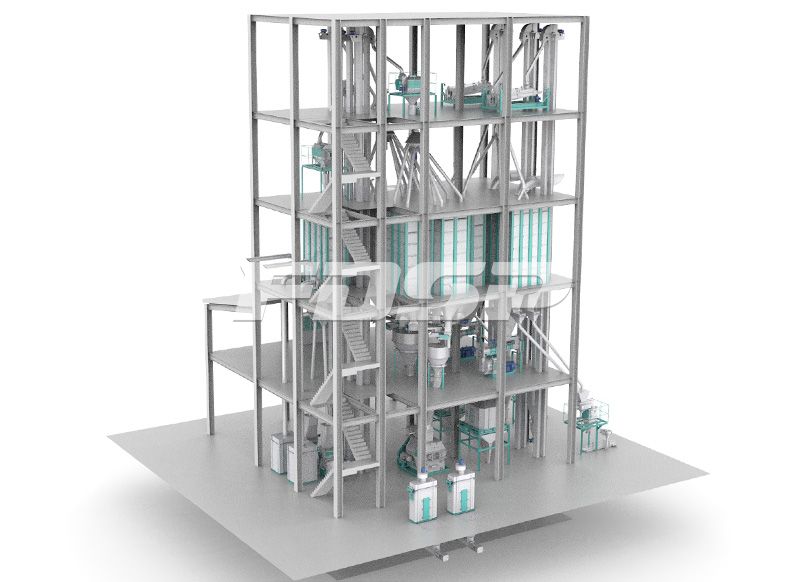

Batching -blandingsseksjon: Denne delen bruker 16 batchingskasser (2 runde søppelbøtter er halmpulverbeholdere), to batchvekter brukes til batching samtidig, kontrollert av batchprogrammet uavhengig utviklet av vårt selskap, for å oppnå nøyaktig rask og langsom fôring , rask batchhastighet og høy presisjon. Fordi formelen inneholder en viss mengde gresspulverråvarer, har gresspulveret en liten egenvekt, stort volum og lett buing. Derfor bruker de to gresspulverbeholderne en brettmater for utslipp, og utslippsmaskinen bruker også storskala utstyr og ingredienser. Vektbeholderen forstørres, og lossesekvensen som kontrolleres av batchprogrammet, optimaliseres samtidig.

Veiutstyret som er valgt i denne delen: batchskala PCS20 (tilpasset forstørrelse)/PCS05, batchnøyaktighet: dynamisk ≤ 3 ‰, statisk ≤ 1 ‰. Blandeutstyr: mikser SHSJ4, (30KW, 2000kg/batch), med en designeffekt på 24-30T/H per time. Blanding av ensartethet CV≤5%.

Granuleringsseksjon: Denne delen vedtar to enkeltlags slukkede og herdede granulatorer, hver granulator er utstyrt med to siloer som skal granuleres, og det er praktisk å bytte varianter ved endring. Etter granulering går den inn i kjøleren og heisen for å gå inn i den roterende sorteringssilen for screening. Det ferdige produktet kommer inn i pakkeriet, og resten går tilbake til granuleringen eller posen. Samtidig er bulkbilen designet for pakking og transport.

Granuleringsutstyr (2 sett): SZLH508, 160KW, designet for å produsere 8-12T/H/sett per time. Kjøleutstyr (2 sett): SKLN6, designet for å produsere 10-15T/H/sett per time.

Pakningsutstyr: beltevekt (både pulver og granulat), pakkeområde 20-50 kg/pose, 6-8 poser/min.

Hjelpeseksjon: Støvfjerningssystem for å forbedre arbeidsmiljøet til arbeiderne; fetttilsettingssystem, som tilsettes ved vanlige blandere, for å forbedre fôrets smak.

I henhold til behovene til forskjellige kunder, kan løsningen optimaliseres for konfigurasjon:

1. Denne ordningen bruker en enkelt punkt støvfjerningsmodus, det vil si at hver roterende fordeler (pulver) og granulært rengjøringsskjerm er utstyrt med en pulsstøvoppsamler, som har en god støvfjerningseffekt. Enkeltpunkts støvfjerning er en humanisert design for vårt selskap, som gir et bedre arbeidsmiljø, men kostnadene øker, og kundene kan vurdere om de skal adoptere denne konfigurasjonen i henhold til de faktiske behovene;

2. Konfigurasjonen av fôrknusing er basert på om det er fôrtilsetning i kundens faktiske situasjon, for å velge om den skal konfigureres.

3. Antall siloer kan også justeres i henhold til kundens formel, egenskapene til råvarene og andre faktorer for å oppnå den høyeste utnyttelsesgraden og effektivt kontrollere produksjonskostnadene;

4. Emballasje og støvfjerningsdesign kan forbedre arbeidsmiljøet til arbeiderne, og kundene kan konfigurere det i henhold til deres behov.