-

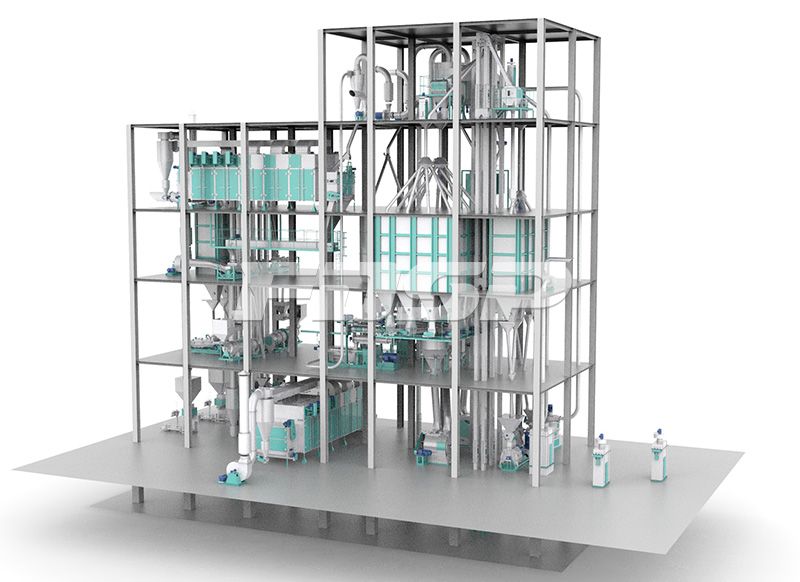

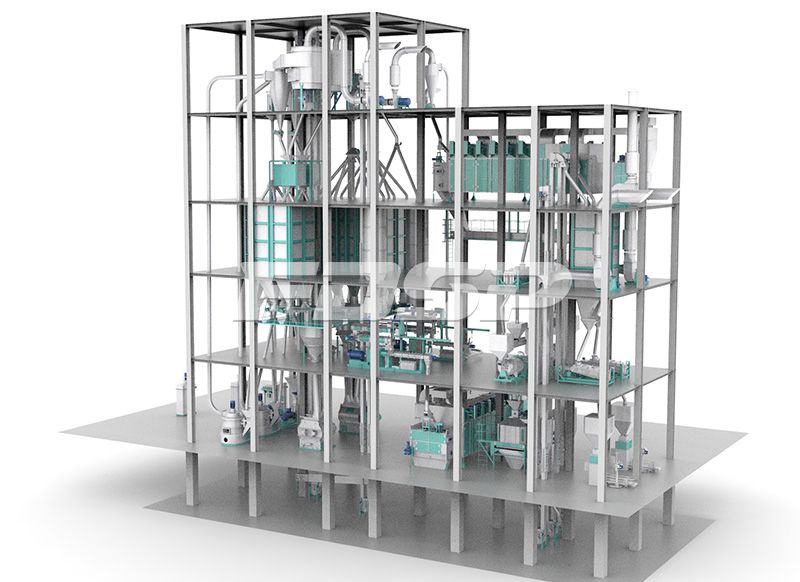

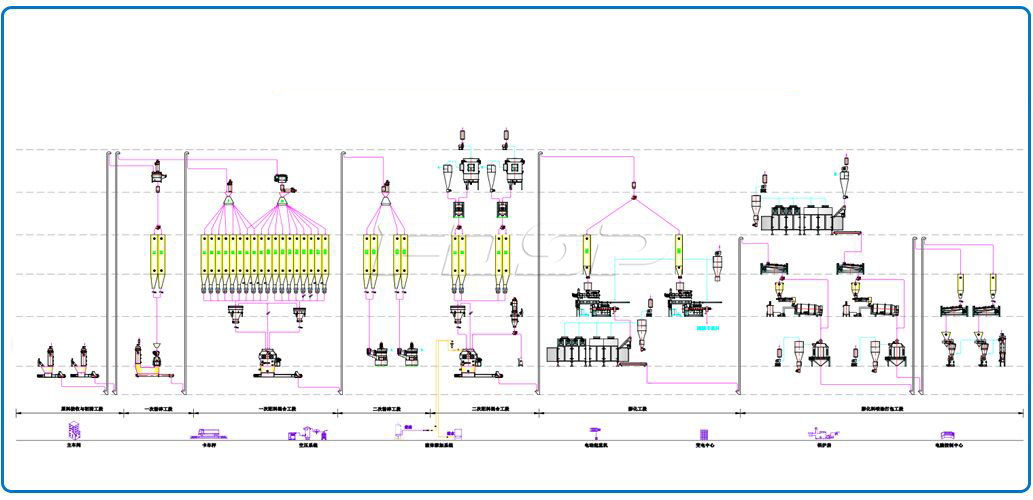

Råstoffmottaks- og rengjøringsdel: I denne delen skilles pelletsmating og pulverrengjøring uavhengig, og støvet fjernes separat, og støvfjerningseffekten er god.

Rengjøringsutstyr: SCY80 granulatmateriale, designet for å produsere 20-30T/H per time; pulversikt SQLZ60 × 50 × 100, designet for å produsere 10-15T/H per time.

-

Engangs grovknusingsdel: Denne delen vedtar en knuser og to knusende søppelbøtter, som vekselvis kan erstatte knuste sorter. Før råvarene kommer inn i lageret, fjernes urenheter med en magnetisk separator for å sikre at knuseren fungerer trygt.

Knuseutstyr: knuser SFSP668 × 800, 110KW, designet for å produsere 10-14T/H per time (¢ 2,0 mm mesh).

-

En blandingsseksjon for batching: Denne delen vedtar 18 batchingskasser, utstyrt med to batchingsskalaer for batching samtidig, og styres av batchprogrammet uavhengig utviklet av vårt selskap for å realisere nøyaktig rask og langsom fôring, rask batchhastighet og høy presisjon .

Veieutstyr: batching skala PCS15/PCS05, batching nøyaktighet: dynamisk ≤ 3 ‰, statisk ≤ 1 ‰.

Blandeutstyr: mikser SHSJ3, (22KW, 1500kg/batch), designet for å produsere 15-18T/H per time. Blanding av ensartethet CV≤5%.

-

Ultrafint pulverseksjon: Fordi ekstruderen har relativt høye krav til finheten i råvarer, vanligvis 60-120 mesh, bruker denne delen to ultrafine pulveriserere, hver med to lagre som skal knuses, som kan lagres og tømmes i For å redusere tomgangstiden forårsaket av utskifting av den superfin pulverisatoren, vedtar den pneumatisk utladning, utstyrt med bremsedrag, pulsstøvoppsamler, og pulveriseringsfinheten kan justeres.

Superfint pulverutstyr (2 sett): SWFL130, 160+15+2,2 kW; design timeeffekt: 3-6T/H/sett.

-

Sekundær blandingsseksjon for batching: Denne delen vedtar 4 sekundære batchingsbeholdere (alle runde beholdere), utstyrt med en batchingsskala, og deler en batchingscomputer med den primære batchingen, noe som er praktisk for det samme sentrale kontrollpersonellet å bruke.

Veieutstyr: batch -skala PCS15, batch -nøyaktighet: dynamisk ≤ 3 ‰, statisk ≤ 1 ‰.

-

Blandeutstyr: mikser SHSJ3, 22KW, 1500kg/P, designet for å produsere 10-15T/H per time. Blanding av ensartethet CV≤5%.

-

Utvidelsesseksjon: Denne delen vedtar to tomskrueekstrudere, som hver er utstyrt med et lager som skal puffes. Puffelageret er designet som et rundt lager og utstyrt med en skivemater for å forhindre materialbuer og jevn utslipp.

Puffutstyr (2 sett): SPHS130 × 2, 185+4+4+15+1,5KW, designeffekt per time: 3-6T/H/sett (utslippsåpning 4,0 mm), tørkeutstyr (2 sett): SHGW240 × 2-7, 0,75+1,1 × 2+7,5 × 10+0,75KW, designeffekt per time: 4-6T/H/sett

-

Sprøyte- og pakningsdel: Denne delen vedtar to sett med utstyr for sprøyting av rullsfett, som er utstyrt med en pneumatisk tee før du går inn i utstyret. Det er mulig å velge om de ferdige partiklene skal sprayes eller ikke i henhold til kravene til forskjellige formuleringer. Ettersprøyting løser kravet om at mengden fett som tilsettes i det tidlige materialet ikke skal være for mye for å oppfylle kravene til mengden fett som tilsettes, og fôret etter sprøyting har et godt utseende, sterk smak og sterk ernæring. De drivstoffinnsprøytede materialene filtreres og pakkes etter avkjøling av en pendelkjøler.

-

Rullesprøytemaskin (2 sett): SYPG1000, 2,2KW, design timeeffekt: 4-6T/H/sett, pendelkjøler (2 sett): SKLB6, 1,1+1,5KW, 6m³ volum, design time-output 6-8T/H /Taiwan.

-

Pakningsutstyr (2 sett): En rask partikelskala med én bøtte for ekstruderte materialer, med et pakkeområde på 20-25 kg/pose, 4-6 poser/min.

-

Hjelpeseksjon: Støvfjerningssystem, støvfjerning ved pakningens munn, forbedrer arbeidsmiljøet til arbeiderne; fetttilsettingssystem, vanntilsetningssystem, forbedrer fôrets smak.