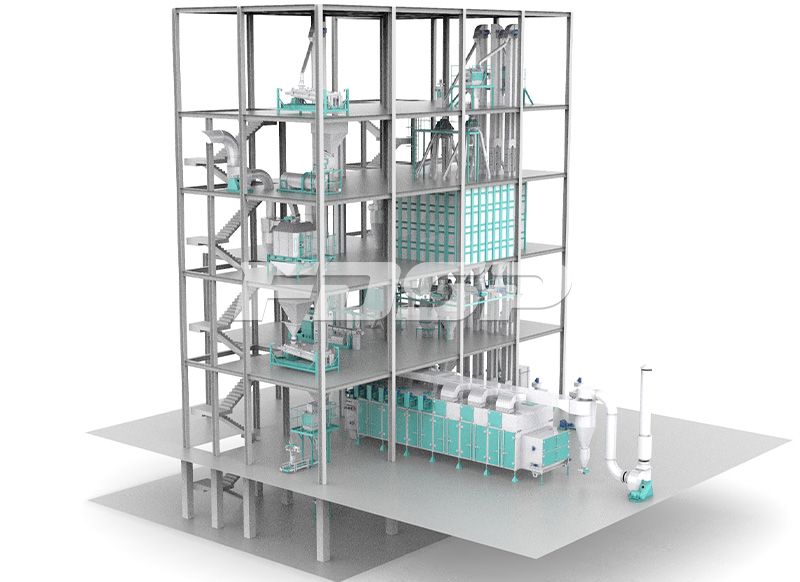

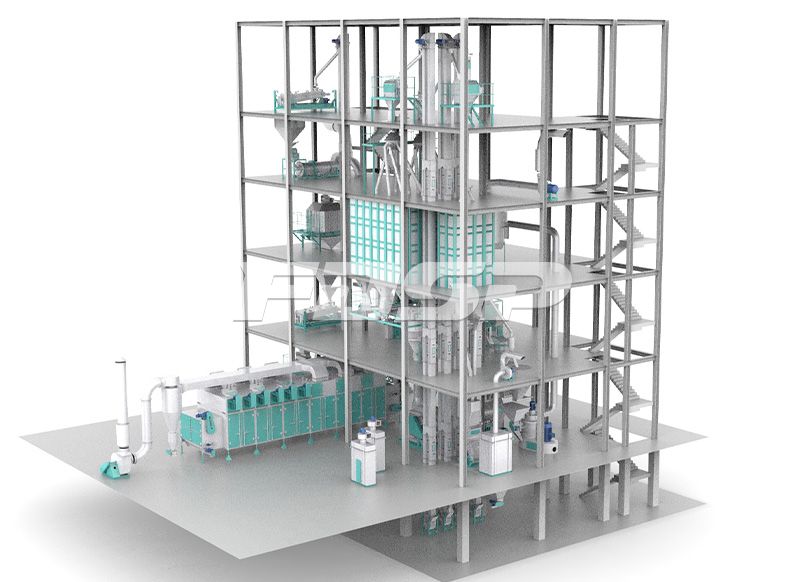

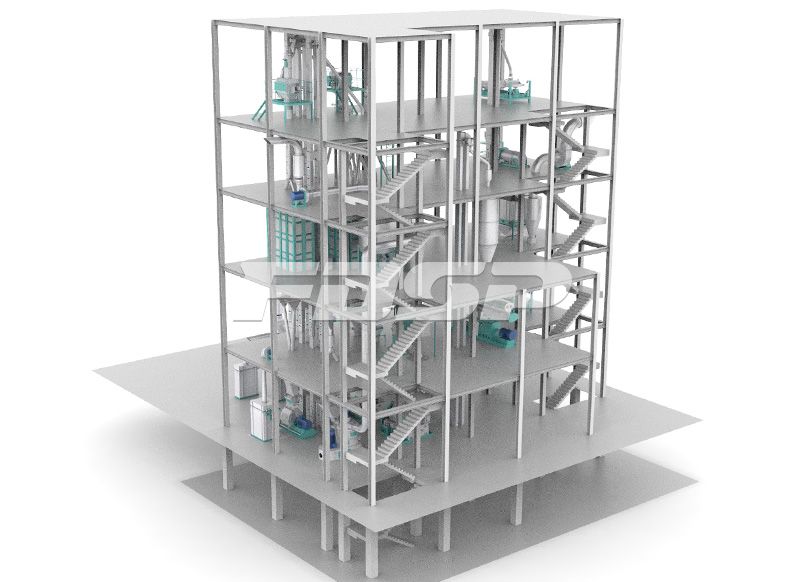

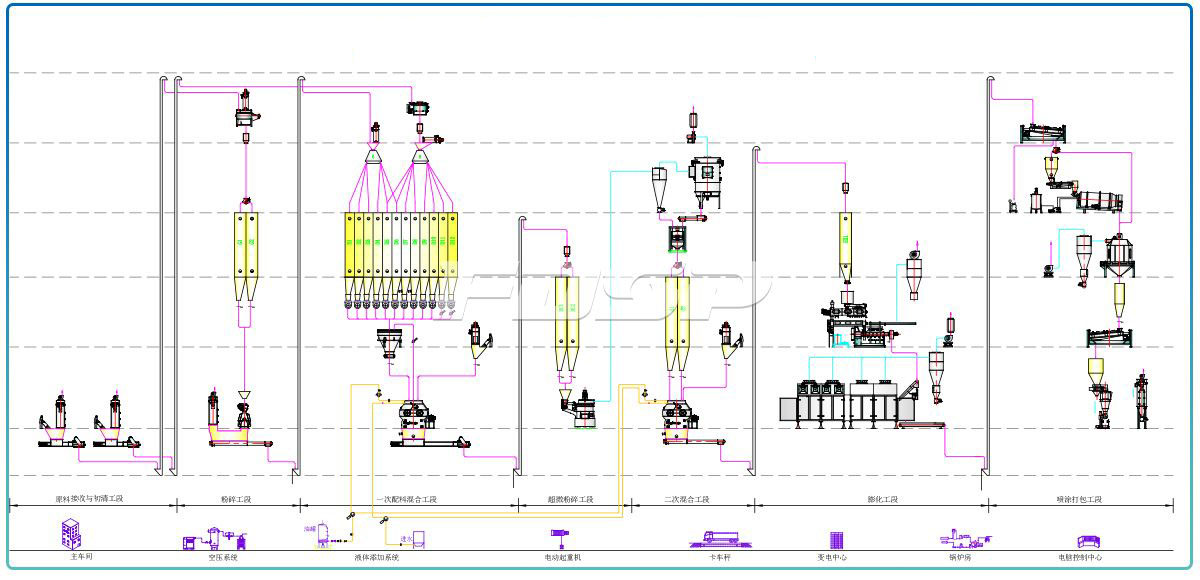

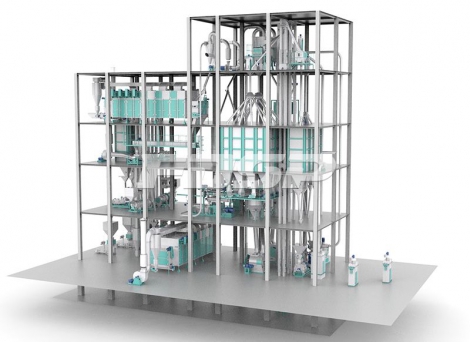

Prosessegenskaper og seksjon introduksjon:

Råstoffmottaks- og rengjøringsdel: I denne delen skilles pelletsmating og pulverrengjøring uavhengig, og støvet fjernes separat, og støvfjerningseffekten er god.

Rengjøringsutstyr: SCY80 granulatmateriale, designet for å produsere 20-30T/H per time; pulversikt SQLZ60 × 50 × 100, designet for å produsere 10-15T/H per time.

Engangs grovknusingsdel: Denne delen vedtar en knuser og to knusende søppelbøtter, som vekselvis kan erstatte knuste sorter. Før råvarene kommer inn i lageret, fjernes urenheter med en magnetisk separator for å sikre at knuseren fungerer trygt.

Knuseutstyr: knuser SFSP668 × 600, 55KW, designet for å produsere 5-7T/H (¢) per time.

En blandingsseksjon for batching: Denne delen vedtar 12 batchingskasser og en batchingsskala for batching.Det styres av batchprogrammet uavhengig utviklet av vårt selskap for å realisere nøyaktig rask og langsom fôring, rask batchhastighet og høy presisjon.

Veieutstyr: batching skala PCS10, batching nøyaktighet: dynamisk ≤ 3 ‰, statisk ≤ 1 ‰. Blandeutstyr: mikser SHSJ2, (18,5KW, 1000kg/batch), designet for å produsere 8-10T/H per time. Blanding av ensartethet CV≤5%.

Ultrafint pulverseksjon: Fordi ekstruderen har relativt høye krav til finheten av råvarer, vanligvis 60-120 mesh, bruker denne delen en ultrafin pulveriseringsapparat med to s Tomgangstiden for den superfine kvernen vedtar vinddrevet tømming, utstyrt med Shakron, pulsstøvoppsamler, og slipefinheten kan justeres.

Ultrafint pulverutstyr: SWFL130, 160+15+2,2KW; designeffekt per time: 3-6T/H.

Sekundær blandingsdel: Denne delen bruker to sekundære batchbeholdere, en mikser og en liten materialtilførselsport.

Blandeutstyr: mikser SHSJ2, 18,5KW, 1000kg/P, designet for å produsere 8-10T/H per time. Blanding av ensartethet CV≤5%.

Utvidelsesseksjon: Denne seksjonen vedtar en enkelt skrueekstruder. Over ekstruderen er det en silo som skal utvides. Ekspansjonssiloen er designet som en rund silo og utstyrt med en pannemater for å forhindre materialbue og jevn utslipp.

Puffeutstyr: SPHS165, 2,2+18,5+160+5,5KW, designeffekt per time: 3-6T/H (utslippsåpning 4,0 mm), tørkeutstyr: SHGW240 × 2-6, 0,55+1,5*2+7,5 × 8+ 0,55KW, designeffekt per time: 4-6T/H

Sprøyte- og pakningsdel: Denne delen bruker et sett med sprøyteutstyr for rullefett, utstyrt med en pneumatisk tee før du går inn i utstyret, og om de ferdige partiklene sprøytes eller ikke kan velges i henhold til kravene til forskjellige formuleringer. Ettersprøyting løser kravet om at mengden fett som tilsettes i det tidlige materialet ikke skal være for mye for å oppfylle kravene til mengden fett som tilsettes, og fôret etter sprøyting har et godt utseende, sterk smak og sterk ernæring. De drivstoffinnsprøytede materialene filtreres og pakkes etter avkjøling av en pendelkjøler.

Sprøytemaskin: SYPG1000, 2,2KW, designeffekt: 4-6T/H, pendelkjøler: SKLB4, 1,1+1,5KW, 4m³ volum, designeffekt 6-8T/H.

Pakningsutstyr: rask pelletsvekt med én bøtte for ekstruderte materialer, pakkeområde 20-25 kg/pose, 4-6 poser/min.

Hjelpeseksjon: Støvfjerningssystem, støvfjerning ved pakningens munn, forbedrer arbeidsmiljøet til arbeiderne; fetttilsettingssystem, vanntilsetningssystem, forbedrer fôrets smak.

I henhold til behovene til forskjellige kunder, kan løsningen optimaliseres for konfigurasjon:

1. Denne ordningen bruker en enkelt punkt støvfjerningsmodus, det vil si at hver roterende fordeler (pulver) og granulært rengjøringsskjerm er utstyrt med en pulsstøvoppsamler, som har en god støvfjerningseffekt. Enkeltpunkts støvfjerning er en humanisert design for vårt selskap, som gir et bedre arbeidsmiljø, men kostnadene øker, og kundene kan vurdere om de skal adoptere denne konfigurasjonen i henhold til de faktiske behovene;

2. Antallet siloer kan også justeres i henhold til kundens formel, råvarens egenskaper og andre faktorer for å oppnå den høyeste utnyttelsesgraden og effektivt kontrollere produksjonskostnadene;

3. Installasjonsformen for siloen kan også monteres eller sveises.Kostnaden for den monterte siloen er høyere, installasjonen er rask og praktisk, kostnaden for sveisesiloen er lavere, arbeiderne er sveiset på stedet, arbeidsintensiteten er stor, og tiden er lang. Brukere kan velge rimelig i henhold til deres behov;

4. Den sekundære blandingen i dette prosjektet vedtar en batchbasert ikke-automatisk batching-blandingsprosess. Utstyrsinvesteringen er liten. Brukerne kan også bruke den helautomatiske batchblandingsprosessen. Utstyrsinvesteringene øker og effektiviteten øker også.